Before

高い面粗度指定のある部品を旋盤加工する場合には、切削仕上げの代わりに研削仕上げを利用することでコストダウンを実現することができます。今回の例は、図のような700mm超のシャフト形状品の外周部に面粗度指定のある部品(図の▽で示された部分に面粗度指定)の加工で、当初は切削による精度だしが検討されていました。しかし、旋盤加工による加工時間が長くなり、コストアップの要因となっていました。

コストダウン事例

After

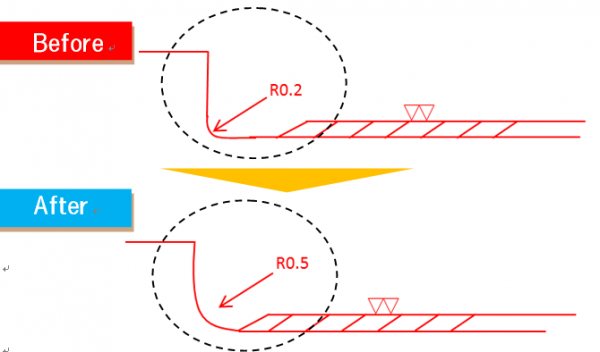

今回は、コスト削減という目的を達成するため研磨・研削による旋盤加工へ加工方法を変更しました。それに伴い、図のbeforeとafterの点線で示された部分のように、断面形状のRを研磨・研削用の砥石に合うように変更しました。その結果、旋盤加工にかかる時間を削減し、20%のコストダウンを実現することができました。

面粗度指定のある部品の旋盤加工においては、切削仕上げによる高い面粗度を実現するのが一般的です。しかし、切削仕上げによる制度出しは、長い加工時間を要するためコストが高くなる傾向にあります。そこで、切削仕上げを研磨・研削仕上げによる旋盤加工に加工方法を変更することでコストダウンに繋げることができる場合があります。