Before

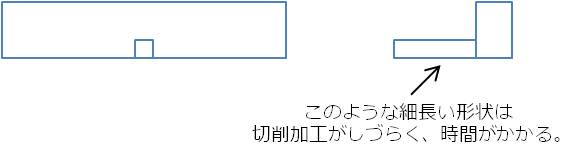

機械部品において、プレート形状のものに細長い突起物が必要な場合は、加工に時間がかかってしまうので少し形状を工夫すればコストダウンを行うことができます。たとえば上記のような形状で設計された場合、突起部分はいわゆる「島のこし加工」「部分のこし加工」と言われる加工が必要となります。このような微細加工は加工時間もかかる上、強度的にも弱くなります。

コストダウン事例

After

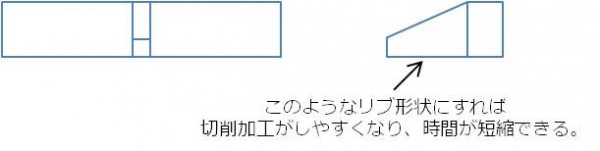

機械部品のコストダウンを行うには、機械加工に必要な時間を必要最小限で済ませるように設計することで実現できます。島のこし加工で細長い突起を削り出すには微細加工が必要となり、加工自体に時間がかかりコストアップとなります。このようなケースでは、設計上問題なければリブ形状に変更することで微細加工が必要なくなり、コストを抑えることが可能です。

突起形状のものやいわゆるボスと言われるようなものを機械加工によって削り出す場合、通常の切削では強度的に弱くなるため寸法が出せなかったり、そもそも加工時間がかかってしまうのでコストが上昇します。コストダウンを検討する際には、こうした加工が困難な形状を避け、たとえばリブ形状に変更することができれば、通常の切削によって加工できるので、コストダウンを行うことが可能となります。