Before

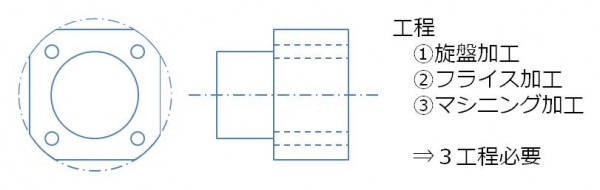

機械部品を設計する際、切削加工する機械が複数にならないような形状にするとコストダウンに繋がります。たとえば上記のような形状の場合、丸棒から削り出すことを前提として設計されているため、丸棒を旋盤加工した後、フライス加工、マシニング加工が必要となり合計で3工程必要となります。このように工程が増えると段取り替えも増えるため、コストアップとなります。

コストダウン事例

After

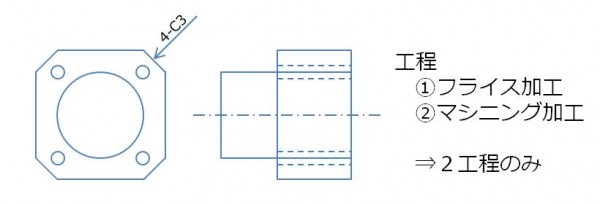

機械部品を設計する際には、段取り替え無しで加工ができるよう設計を行うことができればコストダウンになります。円柱から削ることを前提とせず、上記の図のように角の部分をRではなくC面で設計を行なうことで、マシニングセンタによる加工のみで切削ができ、段取り替えも不要となるので、コストダウンを行なう事が可能となります。

機械部品の設計を行う際、円筒形状が含まれている形状の場合は丸棒から削り出すことを前提として設計しまいがちになります。この場合、機械部品の加工が全て旋盤のみで可能な場合は問題ありませんが、穴明け加工が必要になる場合は、ワークを旋盤にセットした後にマシニングセンタ等にセットしなければならなくなり、段取り替えによる作業時間が増加しコストアップになります。従ってなるべく1種類の機械によって切削加工を行なえるように形状設計することがコストダウンになります。