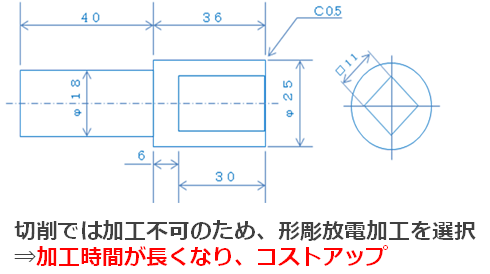

Before

こちらの機械部品は、形彫放電加工を行いますが、形彫放電加工は、電極の製作等でイニシャルコストが高いことに加えて、機械の特性上、フライス加工や旋盤加工、溶接加工と比べて作業時間も長いため、納期も長くなってしまいます。

コストダウン事例

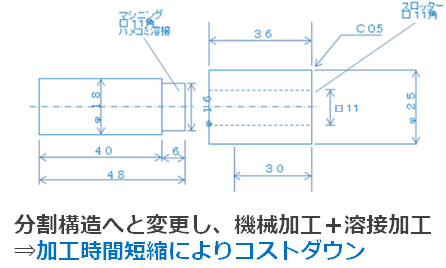

After

こちらの機械部品においては、分割構造へと設計変更提案を行う事で、コストダウンに成功しました。具体的には左図のように分割して、切削加工と溶接加工を組み合わせることで、形彫放電加工を行なわずに、機械部品の製作が可能となります。

・形彫放電加工を行うとイニシャルコストだけでなく、納期も長くなるためコストアップになるケースがある。

・こうしたケースは、一体物でなく分割構造を採用し、切削加工と溶接加工を組み合わせることで、形状放電加工を行わず、コストダウンになる。

・機械部品は、要求精度や加工難易度に応じて、最適な加工方法の選択を吟味することが重要である。

・こうしたケースは、一体物でなく分割構造を採用し、切削加工と溶接加工を組み合わせることで、形状放電加工を行わず、コストダウンになる。

・機械部品は、要求精度や加工難易度に応じて、最適な加工方法の選択を吟味することが重要である。