Before

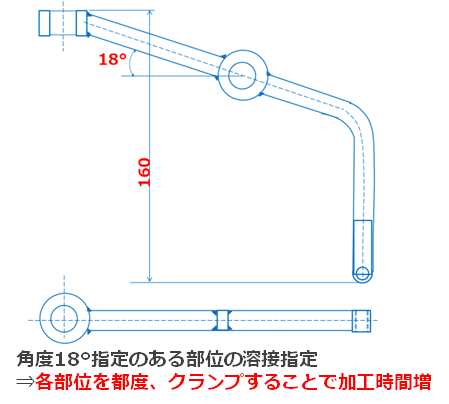

こちらの溶接構造品は、全長160mm程度のレバー部品で、バ―材と回転軸となる円柱部品の接合を溶接により行っています。左図にあるように接合部において角度指定があるので、一定レベルの溶接技術が必要となり、月ロット10個程度の加工を行うと時間がかかり、コストアップの原因となっていました。

コストダウン事例

After

このようなケースでは、専用の溶接治具を製作することで段取り時間を短縮でき、リードタイムの短縮も可能となります。ただし、外注で治具製作を行うとその分、コストアップに繋がります。一方、当社では機械加工を専業としていることから、治具の内製化も行っており、コストダウンの提供が可能となります。

・溶接を伴う加工品は、精度や形状によってはクランプに時間がかかり、リードタイム増加によるコストアップとなるケースがある。

・こうしたケースは製作ロット数を考慮して、簡易的な加工治具を製作することで、段取り時間を大幅に短縮でき、加工コストダウンにつながることがある。

・複雑形状品は溶接時に段取り工程で時間がかかるので、加工を依頼する際に簡易治具製作の対応可否も確認することで、トータルコストダウンも可能となる。

・こうしたケースは製作ロット数を考慮して、簡易的な加工治具を製作することで、段取り時間を大幅に短縮でき、加工コストダウンにつながることがある。

・複雑形状品は溶接時に段取り工程で時間がかかるので、加工を依頼する際に簡易治具製作の対応可否も確認することで、トータルコストダウンも可能となる。