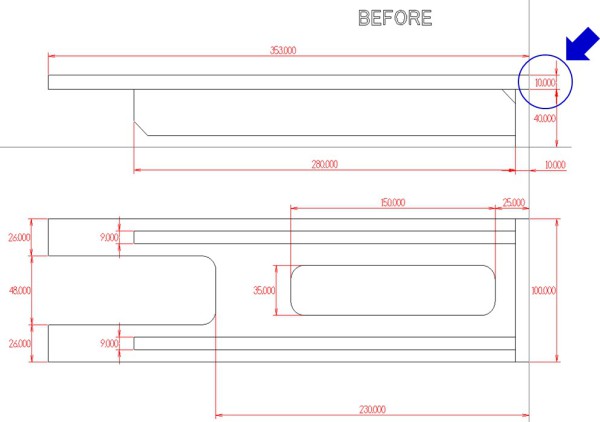

Before

今回ご紹介するVE事例は「高精度なマシニング切削品は、厚みを上げてコストダウン」です。

上記の図のように、切り欠きや窓、あるいはリブ形状を持ったSS400の機械部品を設計したとします。このSS400を全切削で加工しなければならない場合は、いくら加工条件を最適化しても 板厚が10mmと非常に薄いために、加工歪みが発生したり加工面がビビったりしてしまいます。そのため、高精度な部品に仕上げるのは非常に難しくなります。

コストダウン事例

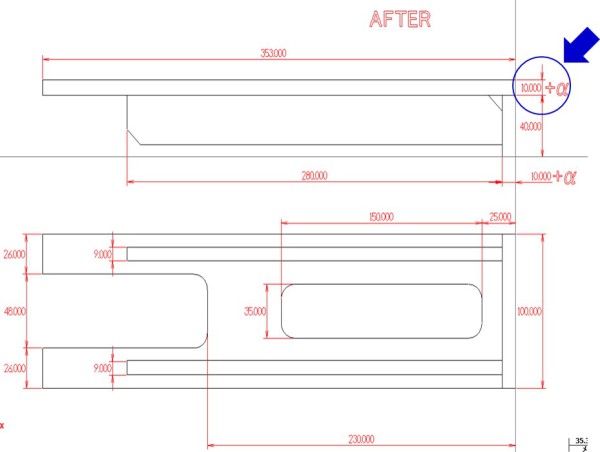

After

このような場合は、設計的に問題なければ厚みを上げて対策します。切削による加工ひずみ、あるいは加工面がビビってしまい精度が出せないといった現象は物理的なものなので、加工条件を最適化して精度が出せたとしても、加工時間が長くなったり、チャージの高い加工機が必要になり、コストアップしてしまうのです。

従って、今回のケースで言うと、設計上許容できる範囲で板厚を10mmよりも大きくします。ワークの厚みが上がれば上がるほど加工歪みが小さくなり、ビビりも小さくなるので、より精度を上げやすくなるのです。

コストと時間をかければ高精度なマシニング加工品を入手できますが、どう設計すれば歪みにくく精度が出やすいかを知っておくことはとても重要ですので、マシニング加工が必要な際には、ぜひ参考にして頂ければと思います。