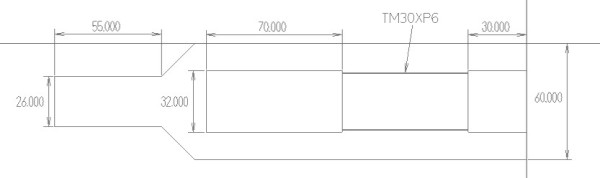

Before

今回は、内径にネジ切りを行わなければならない機械部品のコストダウン・VE設計方法についてお伝え致します。

例えば、BEFOREの図面のような、丸物形状の内部に右側からφ32のヌスミ加工を行い、中央部分に台形ねじ加工を行わなければならない部品があったとします。

一般的に旋盤加工では、深い穴加工を行うことは機械的にも、技術的にも、刃物的にも難易度が上がるものですが、今回の事例では、この他にも大きな2つの問題があります。

1つ目は、台形ネジ加工の部分です。このネジ加工部は品物の端面からの距離が長いので、当たり面が大きいネジ加工の刃物は、切削抵抗が大きくなり安定した加工がとても難しくなります。従って、難易度が高いばかりか、刃物の破損も懸念されます。

もう1点は、さらにその奥にあるヌスミ加工部分です。ヌスミバイトは先が細いので、こうした形状ですと刃物がビビったり長い加工時間を要したりしてしまいます。

コストダウン事例

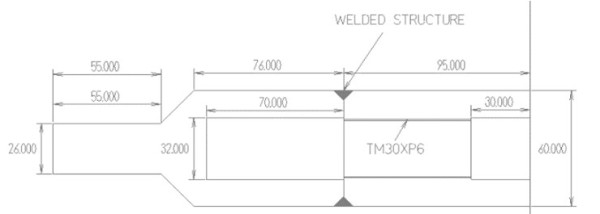

After

こうした旋盤加工が必要で、かつ奥の方までネジ加工やヌスミ加工を行う必要があるような部品は、設計的に対策することも場合によっては可能かも知れませんが、加工難易度を下げる方法として、溶接を前提とした分割構造にしてしまう、というアイデアがあります。

溶接・分割構造に変更すると、シビアな精度が求められる場合にはその影響をよく検討する必要がありますが、それがクリアできた場合には、先ほど述べたような加工時間がかかる、あるいは刃物への負担が大きく破損の可能性があるといった問題を一気に解消することができます。

なお、溶接形状に変更する場合、たとえば、S45Cの場合はS25Cに変更するなど、カーボン量の少ない材質に変更する必要がありますので、注意が必要です。