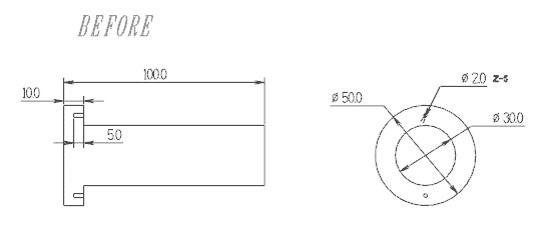

Before

今回も、機械加工+溶接.comを運営する三栄製作所に実際にご相談のあった事例についてお伝えいたします。

Before図はソケットと呼ばれる部品ですが、この図面のちょうど左側(製品で言うと底部)のフランジ部に止まり穴が設計されています。この止まり穴はφ2H7であり、実は切削加工を行っている我々にとっては、非常に悩ましいものなのです。

第一に、この止まり穴をマシニング加工しようとすると、通常のエンドミル切削加工ではツールが当たってしまうので加工ができません。仮に小径の超ロングエンドミルも非常にコストが高く、困難な加工になってしまいます。マシニング加工以外の方法としては放電加工がありますが、これもコストアップになってしまいます。

コストダウン事例

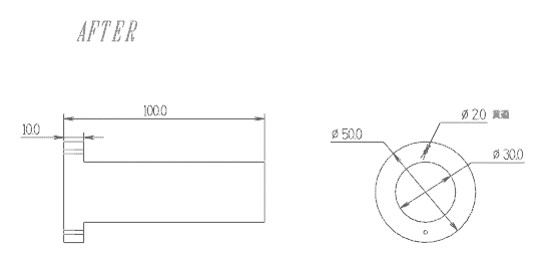

After

このようなケースでは、機械加工+溶接.comでは、止まり穴ではなく貫通穴に変更できないか、というご提案をさせて頂いています。貫通穴に変更ができれば、さきほど申し上げたような加工上の問題はすべて解決されます。このソケットの裏側からマシニング加工をすれば、スムーズに切削加工をすることが可能です。

なお、いかなる方法をもっても止まり穴が加工できないが、止まり穴が必要という場合は、一度貫通穴を加工してから穴埋めするという作業になります。

止まり穴を貫通穴に変更することができれば、切削加工の自由度が向上します。図面を書く際、設計をされる際に当社にご相談を頂ければこのような加工のしやすさという観点からご提案を行うことができますので、ぜひご相談ください。