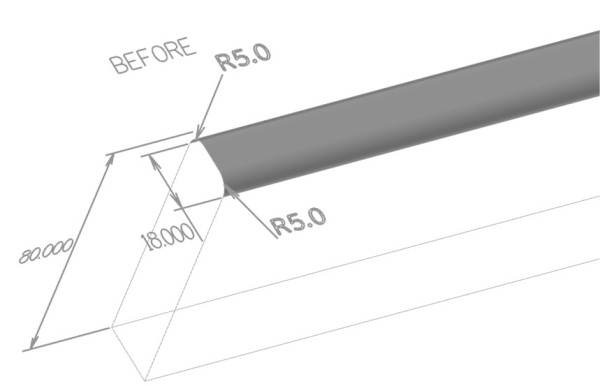

Before

マシニング加工が必要な機械部品は、設計上は簡単に加工できると思えるものでも、実は切削加工時間が多くかかってしまいコストアップになってしまう例がたくさんあります。今回も、小さな配慮で大きなコストダウンに繋がるVE事例をお届けしたいと思います。

まず上記の図面をご覧ください。このワークは、厚さ18mm×800LのステンレスSUS304のプレートです。当初、この図のように800Lすべてにおいて角部をR5.0で仕上げるように設計されていました。

角を落とすためにRの指示が入ることはよくありますが、今回問題になるのは、R5.0を800Lにも渡り加工しなければならない、という点です。実際この図面で加工を行おうとすると、ボールエンドミルで3軸加工を行うか、R5.0のコーナーRカッターを購入して加工する必要があります。そうすると切削加工時間もおおよそ150分程度かかってしまい、コストアップになってしまいます。なお、SUS304は工具に負担がかかるので、刃持ちも悪くなり工具の消耗も早くなります。

コストダウン事例

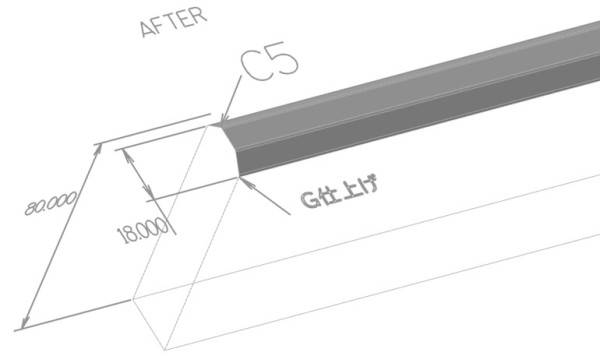

After

このように、設計した形状ではどうしても切削加工時間がかかってしまう場合には、形状を変更することはできないか?変更しても機能上問題はないか?という具合に検討することが重要です。

当社では、R5.0での切削加工はどうやっても加工時間を短縮できないため、C5にしてG仕上げを行うという設計変更をご提案しました。この方法であれば、チップ加工か、ワークを傾けてフルバックで加工すれば、加工時間も30分となり大幅に短縮することが可能です。

機械加工+溶接.comを運営する三栄製作所では、こうした一見細かいと思われるものでも、1点1点丁寧にお客様に確認することでコストダウン提案を行っています。もちろん、R5.0という部分に設計的な意図があれば実現できませんが、今回のケースでは、R形状の意図は角を落としたいだけで必須ではない、という事でしたので、C5+G仕上げというVE提案を受け入れて頂くことができました。