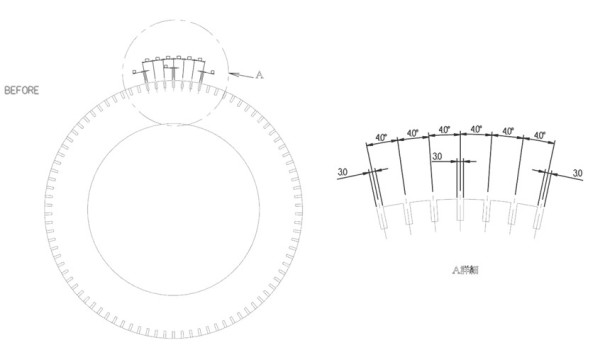

Before

今回ご紹介するVE提案事例は、スリット形状が必要な旋盤加工品を設計する際に押さえておきたいコストダウンのポイントです。実際の製品も掲載しておりますので、合わせてご確認ください。

当初、お客様からお送り頂いた図面には、φ360の円盤形状のワークに、幅3mm×25mmもしくは幅3mm×10mmのスリットを、円周上に4°おきに加工する、というものでした。このスリットを加工する方法としてマシニング加工を採用する場合、スリットの底部が上記の図面のように直角になっていると、円盤を立てて加工を行うか、もしくはカッターによる加工が必要となり、コストアップとなってしまいます。

コストダウン事例

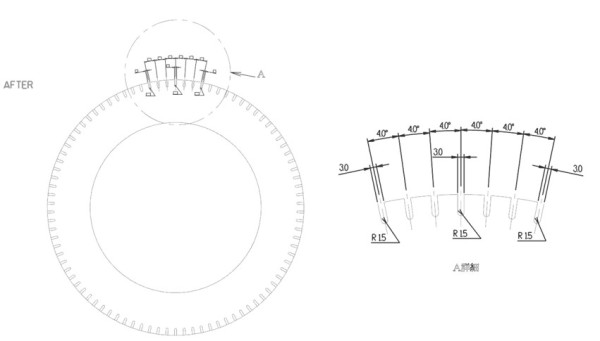

After

そこで当社では、スリットの底部の角形状が必須なのか、R形状にできないのかお客様に確認を致しました。その結果、角形状でもR形状でも問題ないということでしたので、上記図面のように底部をR形状に変更して頂きました。こうすることで、上記で説明したような加工方法に限定することなく、エンドミルでの加工が可能となり、コストダウンを行うことができました。

切削加工が必要な機械部品では、角形状が必要な場合は加工方法が限定され、コストアップになってしまうことがあります。特に今回のスリットのように同じ形状の加工を連続して行わなければならない場合は、すこしの設計変更が大きなコストダウンに繋がる可能性が高くなります。

機械加工+溶接.comを運営する三栄製作所では、今回のケースのような、お客様にメリットのあるVE提案を積極的に行っておりますので、お困りの際はぜひお声掛け頂ければと思います。

機械加工+溶接.comを運営する三栄製作所では、今回のケースのような、お客様にメリットのあるVE提案を積極的に行っておりますので、お困りの際はぜひお声掛け頂ければと思います。