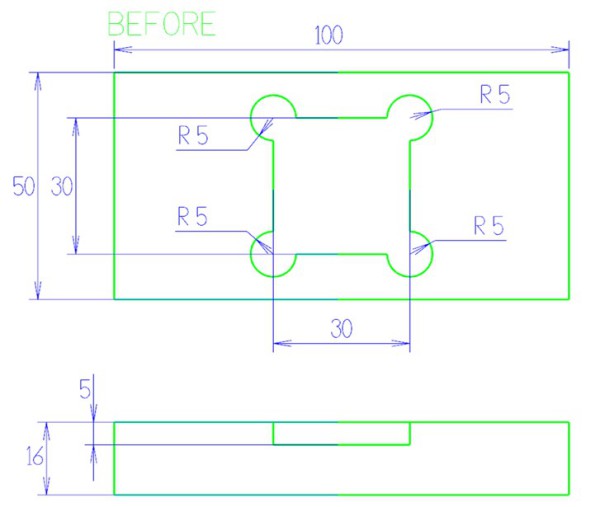

Before

今回のVE提案事例は、フライス加工品でポケット部を設計する際の注意点です。まずがBefore図をご覧頂きたいのですが、このようなポケット形状を設計する際には、切削加工に使用する刃物の関係でどうしてもピン角には仕上げられない(仕上げるとなると加工コストが高くなりすぎる)ため、このように逃がしを入れて設計を行うことが多いかと思います。

今回はこの 逃がし をどう設計すれば、最もコストを下げることができるのか?ということをテーマとしてお伝えします。

Before図では、ポケットの角部にR5で逃がしが設計されています。切削加工の観点からは、ポケット加工を行うためのエンドミルが大きければ大きいほど切削時間を短縮できますので、R5で設計すれば全く問題ないように思えます。しかし実はこの形状だと、ポケット部の加工を行ったエンドミルをそのまま角部に走らせることができません(刃物を一度上げなければならない)。

コストダウン事例

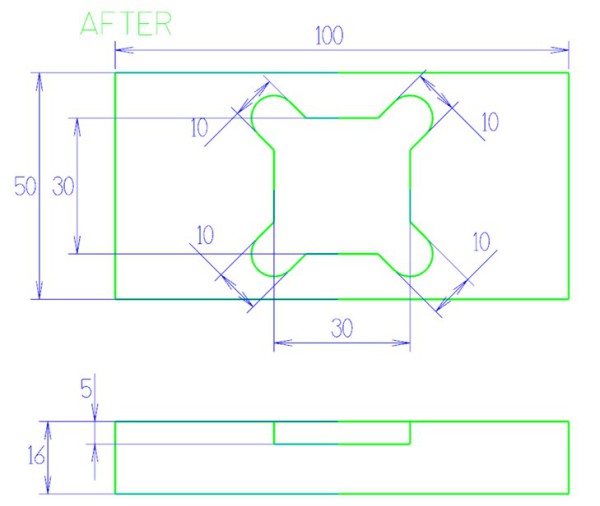

After

ポケット形状の設計の際には、①ピン角にせず、逃がしを入れる ②できるだけ大きなφの工具が使えるよう設計する そして③切削加工を行うエンドミルで、ポケット部も逃がし部も一発加工ができるように設計する という点をケアすれば、最もコストを抑えることができます。

こうしたポイントを押さえた形状がAfter図になります。ポケット部から逃がし部への入り口が10で設計されており、こうすればφ10のエンドミルでポケット部・逃がし部の加工を一発で行うことができ、コストダウンになります。

ポケット形状の逃がし部分の設計についても様々な方法がありますが、もし設計的に制約がなければ、今回ご紹介したような形状がもっともコストメリットを出すことができます。なお、ポケット部と逃がし部の深さについては今回は触れていませんが、この双方の高さを同じにすることは難易度が高まりますので、逃がし部については0.1mmでも深くなっても可、という事であれば、さらに加工効率が上がりコストダウンになります。