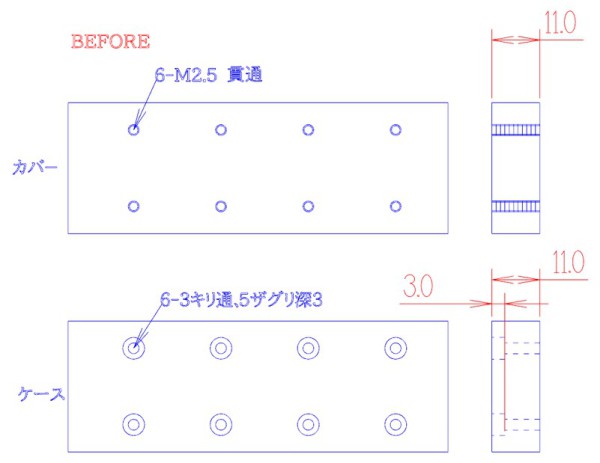

Before

マシニング加工品において、いかにタップの設計を行うかでコストが大きく左右されることは他のVE設計事例でお伝えしてきましたが、今回は、タップ有効長を考慮した機械部品の設計ポイントについてお伝えしたいと思います。

まずBeforeの図をご覧ください。M2.5のタップを使い、カバーとケースを固定する構造になっています(図面は分かりやすいように単純化しています)が、カバーの方のタップ深さが11mm貫通という指示になっています。タップ深さは通常2dまでとされており(タップM2.5の場合、深さは5mm程度まで)、これ以上深いと工具折損のリスクが高まる上、加工できないといったことも生じるので、この設計は切削加工の観点からは限界があります。

コストダウン事例

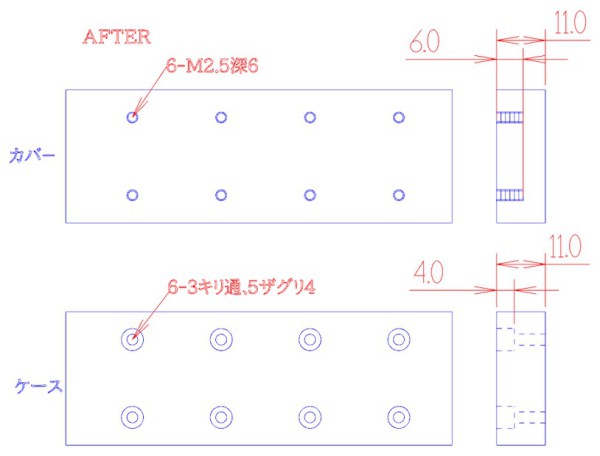

After

当社がこれまで紹介してきたVE設計事例は、単にタップ加工の深さを変更するというケースが多かったのですが、今回は、それと同時にタップの有効長にも配慮したVE設計事例です。

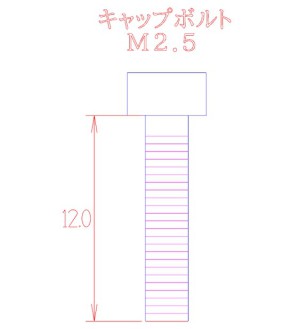

まず、カバーとケースはM2.5のキャップボルトで固定する設計だったため、キャップボルトの有効長を確保しつつカバー側のタップ深さも2d程度に抑えるために、まず①ケース側のザグリ深さを2mmから3mmに変更した上、②キャップボルトも短いものを選定して頂き、③ケース側のタップ深さも6mmとすることで、必要な有効長を確保しました。このように設計変更を行うことで、無理な加工を行うことなく、ボルトをしっかりと締められる構造になりました。

装置の開発者・設計者の方々は、切削加工における限界値をすべて押さえながら機械部品を設計することはなかなか難しいことだと思います。三栄製作所では、加工の観点からのVE提案はもちろんですが、どういった具合で使う事を想定しているかをお聞かせ頂ければ、今回のような設計・形状まで踏み込んだVE提案を行う事が可能です。お困りの際はぜひお声掛けください。