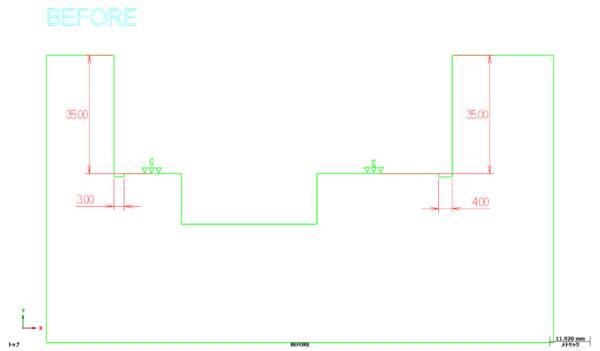

Before

今回のVE事例は、「研磨逃げは、形状によっては大幅なコストアップになる」です。上記の図面は幅3.00と幅4.00の研磨逃げが設計されています。

この研磨逃げを施すためには、形状の都合上 エンドミルで上から加工を行うしかありません。この加工を行うためには、H35以上のエンドミルを使用しなければならないのですが、そのような長いエンドミルは特殊で、あっても非常に高価なものとなります。

コストダウン事例

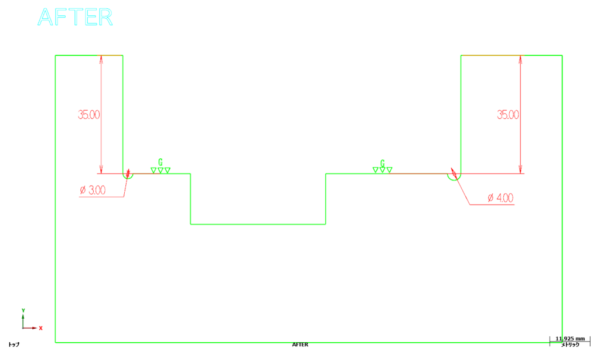

After

研磨逃げとは、砥石の動きを考慮して、加工工数を削減するためのものです。したがって、上述のような研磨逃げの設計によりコストアップに繋がってしまうことは、本末転倒となります。

機械加工+溶接.comを運営する三栄製作所では、この問題を解決するために

「エンドミルではなくドリルを使用して、横から穴をあけるように加工する」

ということをご提案いたします。ドリルで横から加工を行うことで、特殊なエンドミルを使用する必要がなくなり、コストアップを防ぐことが可能です。

それに伴い、研磨逃げの形状はφ3.00とφ4.00に変更となりますが、あくまで研磨逃げであるため、製品の機能を満たす上では問題ないものとなっております。

研磨加工を行う際に、研磨逃げが必要な場合があることは よく知られていますが、コストアップを防ぐ研磨逃げの設計方法は、つかみにくいものです。三栄製作所ではお客様からいただいた図面に、コストアップに繋がる箇所があれば、必要に応じて設計変更のご提案をさせていただいております。

今回のように、「研磨逃げの形状を変更する」という選択を採れば、コストアップを防げる場合もありますので、お気軽にご相談ください。

今回のように、「研磨逃げの形状を変更する」という選択を採れば、コストアップを防げる場合もありますので、お気軽にご相談ください。