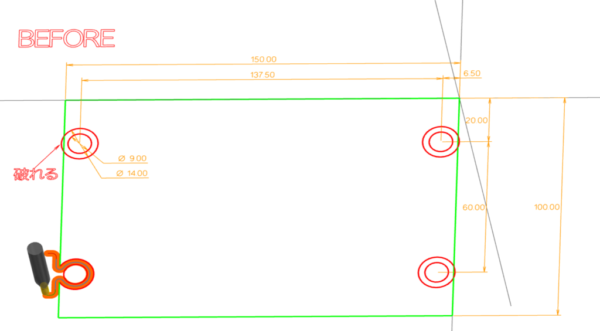

Before

プレートなどの切削加工品を設計する場合は、ほとんどの場合CADを使って作図されますが、簡単に描くことのできるCADだからこそ、気を付けて設計をしないとコストアップしてしまうケースがあります。

たとえば、上記のBefore図をご覧ください。150×100のプレートに4ケのザグリが設計されていますが、端面ギリギリに配置されているため、ザグリ形状の一部がプレートの外にはみ出しています。この図面のまま切削加工を依頼すると多くの加工時間がかかりコストアップとなってしまいます。

プレート左下には、今回のような設計を行うとどのようなツールパス(工具をどのように走らせ切削加工を行うか)になるかをオレンジ色で記載していますが、ご覧いただければ分かるように、小径の細いエンドミルで円周をなぞるように切削しなければなりません。

コストダウン事例

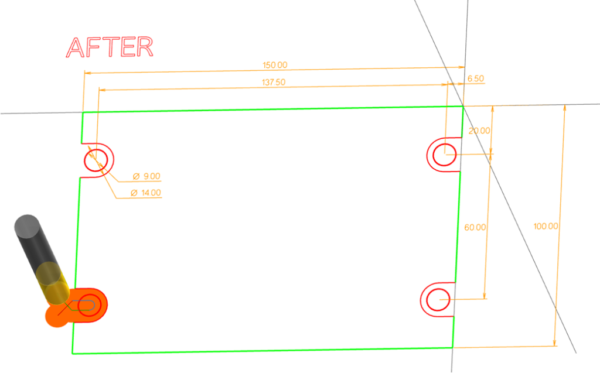

After

こうしたケースでは、After図のようにタップは丸形状ではなく長穴形状で設計を行うようにすれば、小径のエンドミルで時間をかけて切削する必要は無くなります。After図のプレート左下のタップにはツールパスを記載していますが、このような太めのエンドミル1発で加工が行うことができるので、コストを抑制することができます。さらにこの場合、仮にバリが発生したとしてもBeforeに比較すると簡単に処理することが可能です。

CADは非常に有益なツールですが、CADで描けるものがすべて加工ができる訳ではありません。またそのまま切削加工を行うと、今回ご紹介したケースのようにコストが上昇してしまうこともあります。コストアップにつながる形状はどういったパターンがあるのかを念頭に置いた上で、CADで設計した図面を見直すことができれば、よりコストダウンを行うことが可能です。

機械加工+溶接.comを運営する三栄製作所では、お客様から頂いた図面を1点1点確認し、コストダウンにつながるVE提案を積極的に行っておりますので、検討中の図面がありましたらお気軽にご連絡ください。

機械加工+溶接.comを運営する三栄製作所では、お客様から頂いた図面を1点1点確認し、コストダウンにつながるVE提案を積極的に行っておりますので、検討中の図面がありましたらお気軽にご連絡ください。