Before

機械部品を安価にするために黒皮を使って設計が行われることがありますが、今回はそうした設計を行う際にぜひ押さえておいて頂きたいポイントをお伝えします。

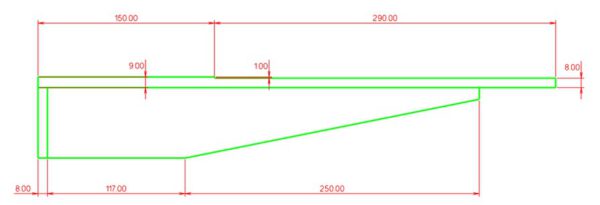

Beforeの図をご覧ください。こちらは溶接構造の製缶品で、この図で言う上部のプレートは9mm厚の黒皮を使用しており、右側は仕上がり8mmの指示、となっています。

こうした製品は溶接によって歪みや反りが発生するため、当社としては溶接後に仕上げ加工を行いますが、8mm厚の仕上げの部分は、プレート部分に歪みが生じてしまうと、切削代が少なく黒皮が残るリスクがあります。

黒皮を使用して製缶品のコストダウンを行いたい、でも仕上げ部に黒皮が残るのはNGだ、という場合には、どういった設計を行えばよいのでしょうか?

コストダウン事例

After

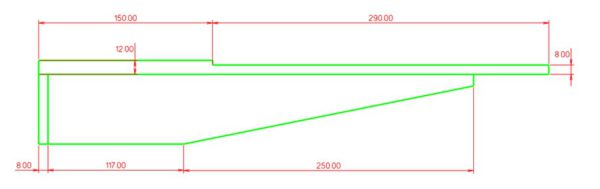

今回事例としてご紹介した程度のサイズであれば、溶接によって歪みが生じたとしても、よほどのことがない限り、取り代が3mm程度あれば十分です。

Afterの図をご覧ください。お客様に確認したところ、当初の設計で黒皮9mmのところは仕上げが不要で板厚自体にはこだわりが無いという事でしたので、黒皮プレートの板厚を9mmから12mmに変更し、仕上げ部は8mmのまま、としました。こうすることで溶接による歪みが生じたとしても、仕上げ部に黒皮が残ることはほぼ無くなります。

黒皮の採用は、コストを抑える手段としては有効です。しかし、溶接構造の製缶品となると歪みが生じてしまうため、今回ご紹介したような黒皮が残ると設計上NGという場合は、適切な設計を行うことが必要です。機械加工+溶接.comを運営する三栄製作所では、これまで数々の黒皮の切削・溶接を自社で一貫して対応してきたので、確かな製品をお届けするためのご提案を行うことが可能です。黒皮の切削品・溶接構造品ならぜひお任せください。